富士電子工業株式会社様

(CAC Smart Factory可視化サービス)

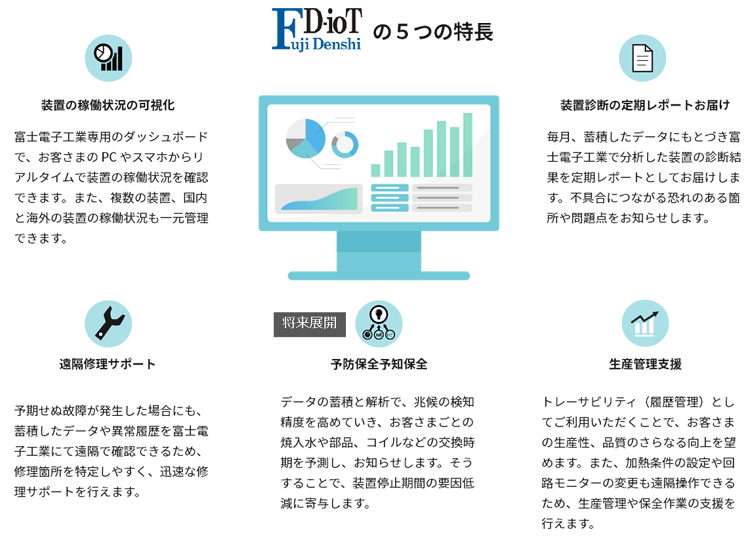

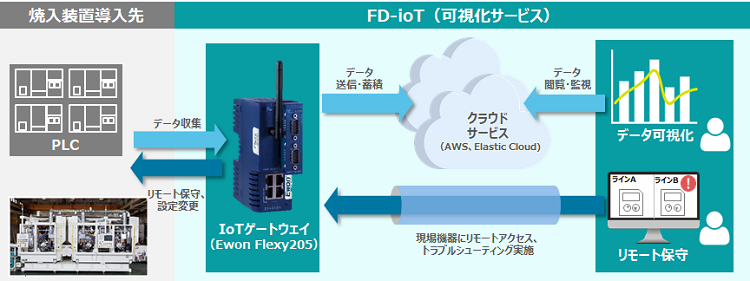

富士電子工業株式会社(以下、富士電子工業)は、同社が製造・販売している熱処理設備の稼働状況の把握や、不具合等によるダウンタイムの抑制、メンテナンスの効率化等を狙ったIoTサービス「FD-ioT」を展開中です。このサービスに「CAC Smart Factory可視化サービス」(以下、可視化サービス)が活用されています。

富士電子工業概要

富士電子工業は、高周波熱処理設備分野における、リーディングカンパニーです。顧客向けに設計・開発した熱処理設備を、大手自動車メーカーはじめ、工作機械・産業機械・ロボットなど多くの大手製造業の顧客に納入しています。納入先は、国内にとどまらず、海外にも数多く展開しています。

上記設備製造とともに、お客様からお預かりした金属部品に熱処理を施して納品する受託加工も行っています。

背景・課題

「FD-ioT」の取り組みの背景として、以下の課題解決に取り組むため、IoTを活用した「FD-ioT」を開発するに至りました。

- 納入した装置を止めない、ゼロダウンタイムの実現

- 不具合などを未然に防ぐ予防保全・予知保全の実現

- 納入した装置のサポート等、業務のデジタル化/自動化による、長時間労働の是正/時間外労働の削減

- 時間と場所を選ばない装置管理による働き方の多様化

これらの課題を解決するために、以下のような機能を実現する必要がありました。

- 日々の稼働状況の把握

- 装置の様々なパラメータ(電圧値、焼入水流量、加熱時間、冷却時間等)の過去データの蓄積や不具合分析での活用

- 熱処理設備にリモートアクセスし、メンテナンスを実施 等

可視化サービスの導入の理由

「FD-ioT」を実現するにあたり、富士電子工業が可視化サービスを採用した理由は以下の通りです。

- Flexy(IoTゲートウェイ)、SORACOM(回線サービス)およびクラウドを利用することで、初期導入の負荷が低く、ランニング費用を抑えた利用が可能であったこと

- 現在の稼働状況だけでなく、過去の稼働データも閲覧可能となるため、トラブル発生時の原因究明に役立つこと、予防保全・予知保全の開発につながること

- リモートからでも焼入装置にアクセスでき、必要に応じてPLCのラダープログラムの書き換えを実施し、遠隔修理サポートの実現につながること

- クラウド(AWS)の様々なサービスを組み合わせているため、富士電子工業のニーズに柔軟に対応できること

- 画面(UI)については、インターネット上のアプリケーションサービス(Elastic Cloud(Kibana))を利用することで、富士電子工業自身にて開発することが可能であり、初期費用/ランニング費用の低減につながること

(焼入装置の稼働状態のアイコン表示、焼入水の温度のメータ表示、指定時間帯の電力の折れ線グラフ表示など)

個別機能の追加開発

今回、「FD-ioT」の開発にあたり、以下のような可視化サービスの機能拡張を実施しています。

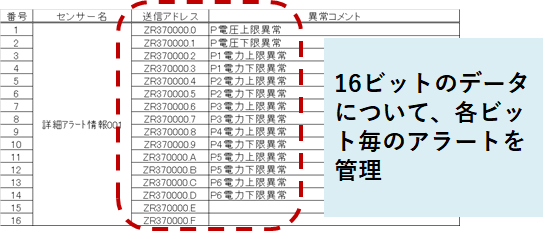

- PLCデータのビット毎のアラートの実現

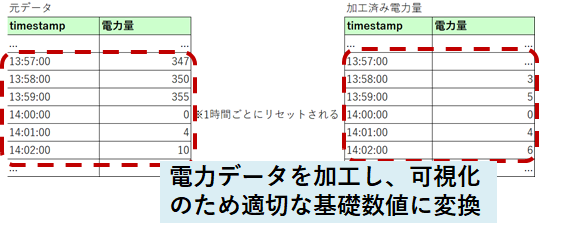

レジスタの値によるアラートではなく、16ビットの値の各ビットのON/OFFごとで、 異常状態が設定されているため、各ビットの状態に応じたアラートを行う機能の 開発を実現しました。 - 累積の電力量を時間毎の電力量に変換して適切なグラフ表示を実現

電力量を管理しているレジスタの値が累積データであるため、単位時間毎の消費電力量を別途計算し、グラフ表示等で使う基礎数値に変換し、適切なグラフ表示を実現しています。

現在および今後の展開

現在、富士電子工業では、「FD-ioT」について、国内・国外の熱処理設備の納入先への展開を推進中です。受託加工で使用する自社焼入装置でも利用を予定しています。

特に海外の納入先においては、リモートメンテナンスによるサポート等が有効と考え、今後注力していく予定です。

また、「FD-ioT」で蓄積したデータをもとに、予防保全、予知保全機能の開発も実施する予定です。

- 本記事の内容は2024年1月時点での情報です。